Les ruptures de modules augmentent rapidement, endommageant les réputations et les profits. Les matériaux défectueux et les normes laxistes sont à blâmer, et des cadres plus solides ainsi que de meilleurs tests offrent la solution.

Les ruptures de modules solaires sont en forte augmentation en raison de cadres en aluminium moins chers et de tests insuffisants, ce qui porte les taux de défaillance à 20%. Le passage à des cadres en acier et à des normes de test rigoureuses peut améliorer considérablement la durabilité et réduire les coûts à long terme.

Il y a plus à découvrir sur la solution qui redéfinit la fiabilité des modules - lisez la suite.

Le coût caché des cadres faibles dans un marché axé sur les prix

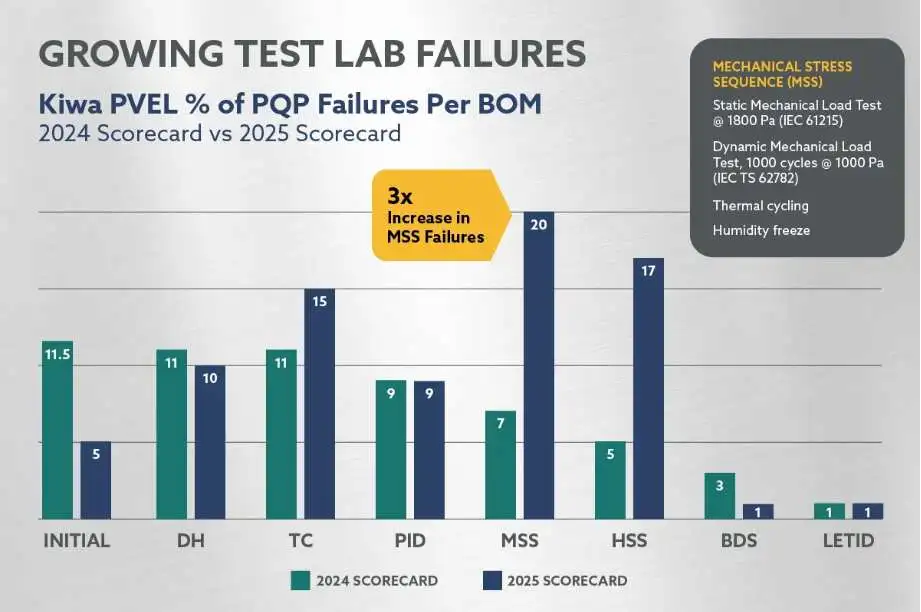

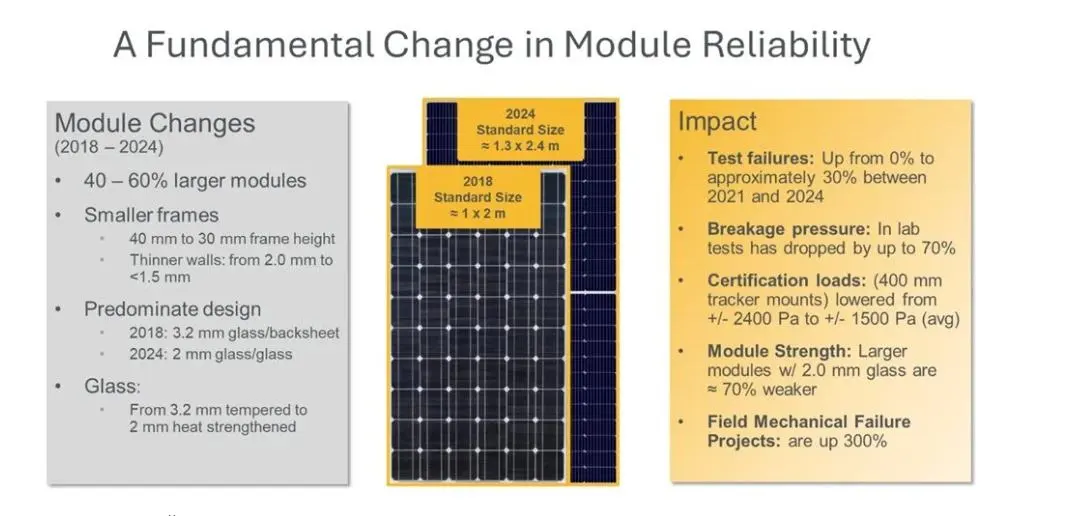

Alors que la demande mondiale d'énergie solaire augmente, l'industrie est confrontée à un dilemme : comment s'adapter efficacement sans sacrifier la qualité. De nombreux fabricants de modules, dans leur quête de prix plus bas, ont fait des compromis sur les matériaux des cadres, notamment en réduisant l'épaisseur des cadres en aluminium. Les résultats sont catastrophiques. Selon Kiwa PVEL, les taux de défaillance dans les tests de séquence de stress mécanique (MSS) sont passés de 7% à 20% en seulement un an. Cette forte augmentation des ruptures de modules est aujourd'hui l'une des principales causes de coûts et de retards imprévus dans les projets. Le problème touche tout le monde - des EPC solaires aux développeurs et aux propriétaires de systèmes - et mine la confiance dans la chaîne d'approvisionnement et la performance des produits.

Rupture spontanée : Le risque que vous n'avez pas vu venir

L'une des conclusions les plus alarmantes des études récentes est le taux de rupture spontanée des modules utilisant du verre de 2 mm. Les rapports de l'IEA PVPS et d'autres études sur le terrain font état d'un taux de défaillance atteignant 50% dans certains déploiements en l'espace de neuf mois seulement, souvent sans qu'aucun événement météorologique extérieur ne soit à l'origine de ce phénomène. Le verre fin, associé à des cadres fragiles, ne peut pas résister aux vibrations ou aux charges mécaniques habituelles. Pire encore, les protocoles de certification actuels ne parviennent pas à détecter ces vulnérabilités. Un seul test de charge mécanique ne tient pas compte de la variabilité du verre ou des vibrations de faible intensité au fil du temps. C'est une bombe à retardement dans les fermes solaires d'aujourd'hui.

Pourquoi l'industrie a besoin de normes plus strictes et de matériaux plus intelligents

Les modules photovoltaïques modernes sont plus grands et plus puissants, mais aussi plus fragiles. L'augmentation de la taille des modules accroît les contraintes mécaniques, ce qui rend l'intégrité du cadre plus cruciale que jamais. Pourtant, les tests standard de l'industrie n'ont pas évolué en parallèle. Les laboratoires s'appuient souvent sur des procédures obsolètes qui ne testent pas jusqu'à la rupture ou n'évaluent pas la fatigue vibratoire à long terme. Pour tout Fabricant de VFD en Chine, Fournisseur de VFDou partenaire onduleur industriel Si vous travaillez avec des solutions solaires intégrées, les implications sont claires : le maillon le plus faible du système pourrait être le cadre du module lui-même. Si l'on ne relève pas la barre des charges mécaniques nominales et des marges de sécurité, le risque de défaillance sur le terrain ne fera qu'augmenter.

Cadres en acier : Un simple changement à l'impact considérable

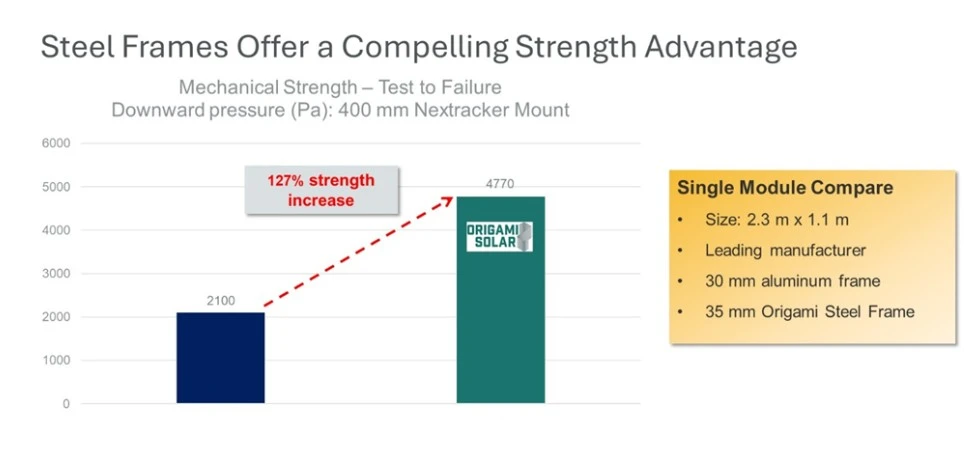

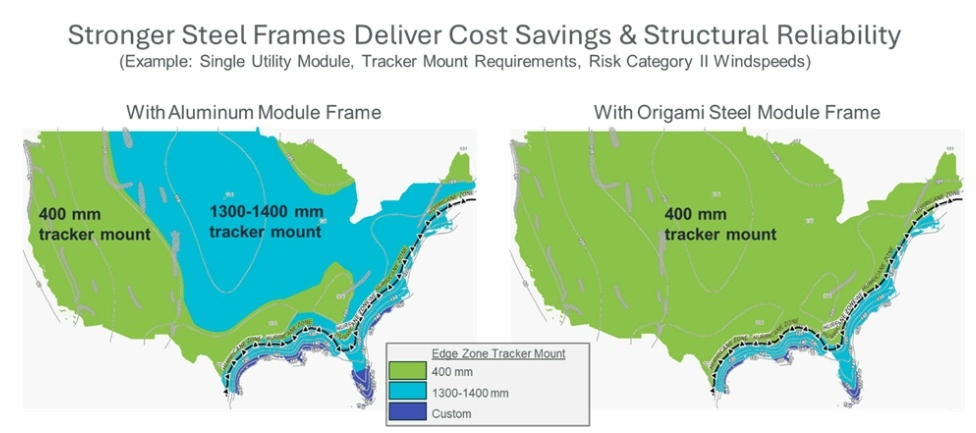

L'un des moyens les plus efficaces de lutter contre la casse des modules consiste à passer d'un cadre en aluminium à un cadre en acier. L'acier offre une plus grande solidité, une meilleure résistance à la charge et une meilleure protection pendant le transport et l'installation. Lors de tests comparatifs menés par CFV Labs (qui fait désormais partie de Groundwork Renewables), les modules à cadre en acier ont nettement surpassé leurs homologues en aluminium dans les scénarios de charge jusqu'à la rupture. Mieux encore, les cadres en acier s'intègrent parfaitement aux supports de trackers courants, ce qui permet souvent de réduire le coût du tracker de 18%. Pour les développeurs de projets et les partenaires onduleurs industrielsCela se traduit par des coûts de système plus faibles, une plus grande fiabilité et des conceptions structurelles plus simples.

Avantage national : Le rôle de l'acier dans le renforcement de la chaîne d'approvisionnement

Outre ses propriétés mécaniques supérieures, l'acier apporte des avantages économiques tangibles. L'acier produit aux États-Unis est non seulement moins cher que l'aluminium domestique, mais il peut également bénéficier d'incitations au contenu national allant jusqu'à 8,5% dans le cadre de la loi sur la réduction de l'inflation (IRA). Il s'agit là d'une situation gagnant-gagnant rare : un produit plus solide et plus durable qui réduit également le LCOE (levelized cost of electricity) du système et stimule la fabrication locale. Pour les acheteurs internationaux qui travaillent avec un Fabricant de VFD en Chine comme USFULLL'intégration de cadres en acier dans leur offre de produits peut augmenter la valeur de la marque et améliorer la satisfaction à long terme de leurs clients solaires.

L'amélioration de la fiabilité des systèmes solaires commence à la table de conception

La conception des cadres photovoltaïques doit faire partie de la discussion dès le début, et non pas être envisagée après coup. Des entreprises comme Origami proposent désormais des tests de pré-certification pour les cadres en acier, ce qui permet aux fabricants de modules d'identifier rapidement les points de défaillance et de réduire les risques. En s'associant à des laboratoires et en s'appuyant sur des simulations informatiques et des données de terrain, ces tests préliminaires peuvent éclairer la conception finale des modules et garantir leur fiabilité dans diverses conditions. Ce niveau de réflexion sur la conception et de tests rigoureux est exactement ce que les fabricants de modules tournés vers l'avenir ont l'habitude de faire. Fournisseurs de VFD et partenaires onduleurs industriels devrait s'aligner sur la garantie que chaque pièce d'équipement de la chaîne de valeur de l'énergie solaire réponde aux attentes en matière de performance à long terme.

Un avenir plus solide commence par des choix plus intelligents

L'industrie solaire est à la croisée des chemins. Alors que la demande augmente, la qualité ne peut être sacrifiée au nom de la réduction des coûts. Les cadres de modules en acier, associés à des protocoles de test actualisés, représentent une solution intelligente et évolutive à une crise de fiabilité urgente. Des EPC aux Fabricants de VFD en ChineChaque acteur de l'écosystème solaire doit s'engager à respecter l'intégrité structurelle et à effectuer des tests proactifs. Ce n'est qu'en agissant ainsi que nous pourrons construire une industrie qui fournit non seulement de l'énergie, mais aussi de la confiance.